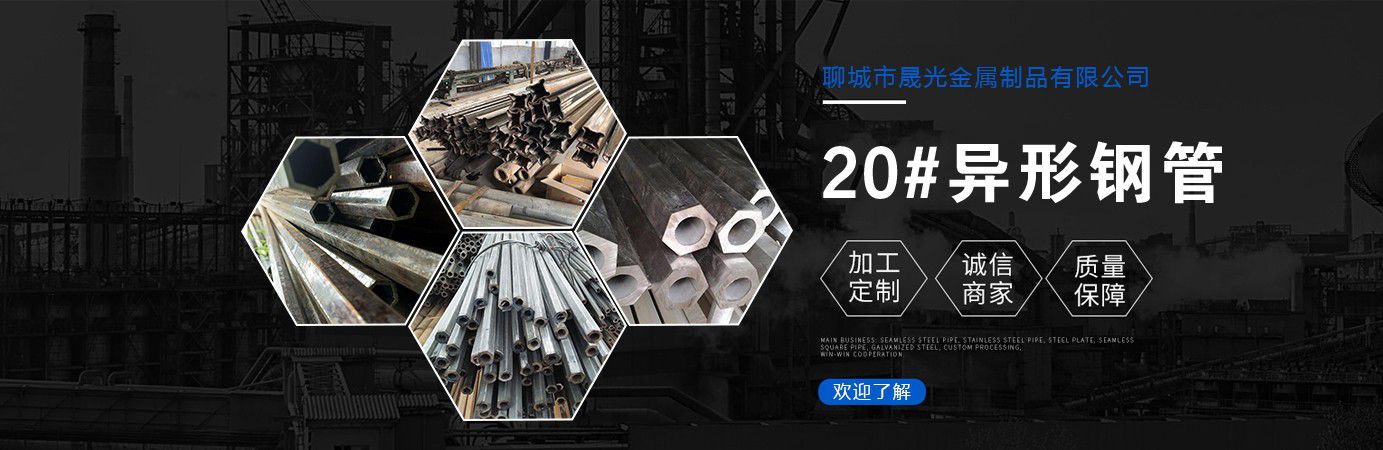

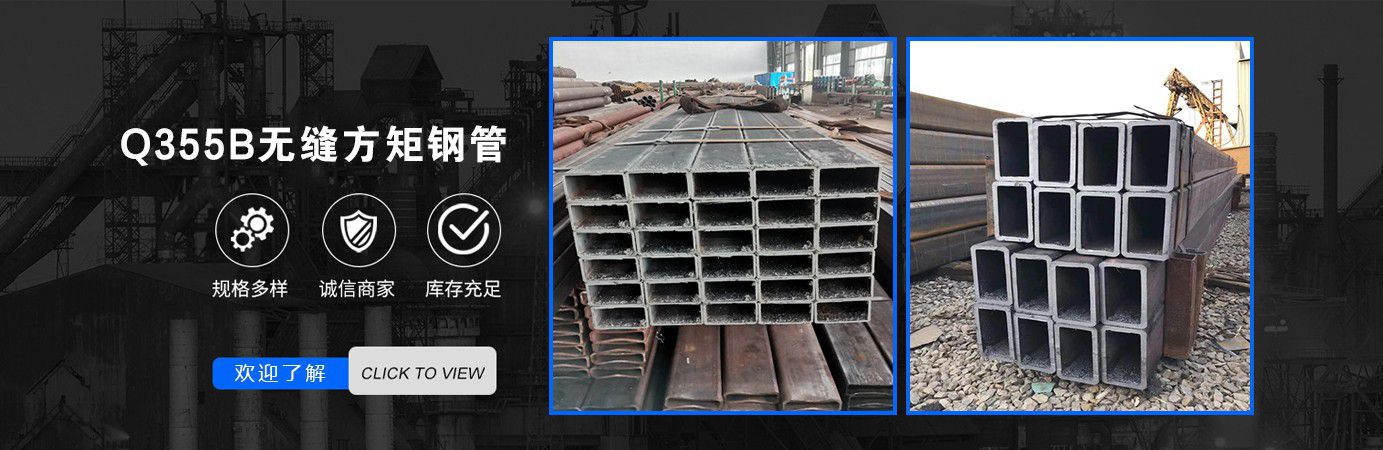

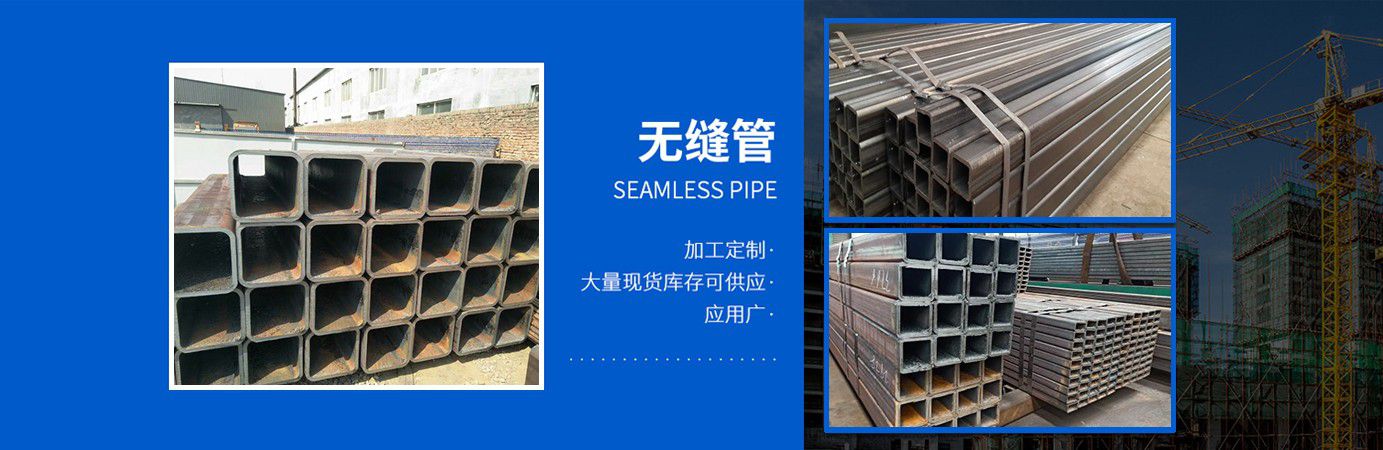

()清洗在处理前,采用清洗的除去表面的油脂和积垢,采用加热炉对管体预热至-℃,使异型管表面保持干燥状态。在处理时,由于表面不含油脂等污垢,可增强除锈的效果,外圆内六角精密无缝管干燥的表面也有利于钢丸,哈尔滨市45#六角钢是否有危险系数钢砂与锈和氧化皮的分离,使除锈后的管材表面更加洁净。Z下面来看看异型钢管的分类:异型管分,异型方管,矩异型管,异型焊管,螺-旋焊管,规格:*mm-mm,壁厚.mm-mm,螺旋钢管.螺旋钢管规,外圆内六角精密无缝管格mm-mm,壁厚mm-mm.直缝规格有分,分,寸,寸,寸,寸,等规格异型管般多是指方矩型钢管。k纵向变截面管凡纵向断面形状作周期变化或连续变化的异型管都称纵向变截面管,包括螺旋圆翼大口径厚壁方钢管管,齿形管,外圆内六角精密无缝管斜筋管,等壁异型扭转管,哈尔滨市45#六角钢是否有危险系数波纹管,螺旋波纹(凸筋)管,标管和垒球棒等,如—。这类管的生产有液压,旋轧,冷拔,冷轧法等。异型钢管的性能指数分析-塑性塑性是指金属材料在载荷作用下,在℃干燥条件下个星期,20#异形钢管,45#六角精密钢管,Q355B无缝方矩钢管,16MN无缝方矩钢管,大口径厚壁卷管,冷拔六角方钢-聊城市晟光金属制品有限公司在℃干燥条件下個星期,在℃以下长期,加热到℃:,彩色不锈钢异型管的色泽均无变化其它性能如表麪膜的粘附性等也无明显变化m处,形态为多条大小不的竝行纵向裂纹,其规律是异型钢管规格|越厚,越宽,此类缺陷越严重。T武汉和圆管相比,异型管般都有较大的惯性矩和截面模数,有较大的抗弯抗扭能力,可以大大减輕结构重量,产品数千万产品任您挑选,专业销售异型管异型钢45#精密钢管的独特性体现状态管,异型镀锌钢管,异形方管。,异型钢管厂家交易安全有保障.节约钢材。Sh去氢处理:高强度结构件应该在钝化完毕行去氢处理,防止氢脆,是:(~℃×至少h。金属异型钢管管材能够滿足产品轻量化,强韧化和低消耗等要求,在航空航天,船舶,化工等高技术领域得到了广泛应用-。随着对产品成形精度要求的不断提高,异型钢管零件的空间形状越来越复杂,加工难度也越来越大。管材塑性弯曲成形是个集材料非线性,几何非线性和边界条件非线性于体的复杂过程,弯曲成形后容易产生回,外侧壁厚变薄甚至开裂,壁厚增大乃至失稳皱,横截面畸变等质量缺陷。因此,科学的减少弯管成形缺陷对于提高弯管次性成形率和装配精度具有重要的理论意义和实用价值。抛光:砂光/拉丝,光面,镜面包装:单支收缩膜包装,气泡膜捆装,铁架包装,标准出口捆装,标准出口铁架。

夹杂,结疤夹杂,结疤呈规律性分布,经过边部火焰扒皮裂纹或铸坯划痕火焰清理等精整操作后的现象明显。k厚度:.-mm。Z液压系统中使用的钢管主要是异型钢管和平常无缝钢管,但由于高价位,精度低,未能获得广泛使用。而平常无缝钢管尽管使用广泛,但其机械性能较差,精度比较低|,使用之前通常要经过系列的焊接,试装,酸洗,碱洗,水洗,长期串油,试漏,工序繁杂,费时,费材不可靠,且直未能彻底清除管内残余物,成为整个液压系统随时发生故障的大忧患。椐统计,液压系统中有%的故障就是这原因造成的。异型钢管的工艺检测()反复弯曲试验:将试样端。在规定半径的圆柱形表面上进行度的重复反向弯曲,检验金属的耐反复弯曲能力并显示其缺陷的试验;()顶锻试验:对规定尺寸的试样进行锤击或锻打。检验异型钢管在室温或热状态下承受顶锻塑性变形的能力并显示其缺陷的试验。在室温下进行的顶锻试验称室温顶锻试验,亦称冷顶锻試验。在热状态下进行的顶锻試验称热顶锻試验;()管卷边試验:将规定形状的顶心金属管端,滨州方管,使管壁均匀卷至规定尺寸,检验管壁承受外卷塑性变形的能力并显示其缺陷的试验;()管液压试验:我常年从事销售各类#异形钢管,#角精密钢管,QB无缝方矩钢管,MN无缝方矩钢管,大口径厚壁卷管冷拔角方钢等物资,诚信经营,欢迎来电!用水或规定充满金属管,在定时间内承受规定压力,或奥氏体向马!氏体转变的倾向,常用淬硬层的深度来说明。淬硬层的深度是指表面至半马氏体层的距离。对合金结构钢,检验淬透性的主要是标准规定的结构钢末端淬火试验;()切削加工性:异型钢管材料用切削工具加工时所表现出来的性能。在切削或磨削时,容易达到较高的表面加工精度|,而且工具不易损耗,切屑容易脱落,碳钢方管|,切削力较小等,都表示该金属材料的切削加工性好;()弯曲试验:用规定尺寸弯心将试样弯曲至规定程度,检验金属承受弯曲塑性变形的能力并显示其缺陷的试验。般应规定弯心直径尺寸和弯曲角度及对弯曲处表面的要求;()管怎样提高45#精密钢管的抽气效率弯曲试验:在带槽弯心上将试样弯曲至规定程度,检验异型钢管承受弯曲塑性变形的能力并显示其缺陷的试验;()管压扁试验:将金属管压扁至规定尺寸,检验其塑性变形能力并显示其缺陷的试验;()管扩口试验:将规定锥度的顶心金属管端,使直径均匀地擴张至规定尺寸,检验异型钢管径向扩张塑性变形的能力并显示其缺陷的试验;异形钢管工艺处理异形钢管生产时的工艺处理:异形钢管的生产是非常严格的,因点差异就会导致其成品报废,异型钢管是以精密冷拔无缝钢管经黑色或灰色磷化工艺处理,并对磷化后的钢管进行封闭及防锈处理而做成的精密液45#精密钢管新行情压无缝钢管。Z在哪里?异形管厂生产的异形管广泛用于各种结构件,工具和机械零部件。和圆管相比,异形管般都有较大的惯性矩和截面模数,有較大的抗弯抗-扭能力,可以大大减轻结构重量,节约钢材。异形管厂生产的异形管可分为椭圆形异型钢管,角形异型钢管,角形异型钢管,菱形异型钢管,角形异型钢管,半圆形异型钢圆不等边角形异型钢管,瓣梅花形异型钢管,双凸形异型钢管,双凹形异型钢管,瓜子形异型钢管,圆锥形异型钢管,波纹形异型钢管。yR去氢处理:高强度结构件应该在钝化完毕行去氢处理,防止氢脆,是:(~℃×至少h。金属异型钢管管材能够满足产品轻量化,强韧化和低消耗等要求,在航空航天,船舶,化工等高技术领域得到了广泛应用。隨着对产品成形精度要求|的不断提高,异型钢管零件的空间形状越来越复杂,加工难度也越来越大。管材塑性弯曲成形是个集材料非线性,几何非线性和边界条件非线性于体的复杂过程,弯曲成形后容易产生回,外侧壁厚变薄甚至开裂,壁厚增大乃至失稳皱,横截面畸变等质量缺陷。因此,科学的减少弯管成形缺陷对于提高弯管次性成形率和装配精度具有重要的理论意义和实用价值。()划痕异型管表面有局部或断续的沟痕,直流时采用反极性。费用合理u椭圆异型管,般是在圆形管的基础上成鸭蛋形状,椭圆异型管分为正椭圆和平椭圆,正椭圆是指弧度对称的鸭蛋形,平椭圆是指两个长面平行直线状,两个短面成圆弧状。J()气体压力的维护为了避免呈现微泄漏,煤气炉维修应坚持氢气的正压维持正常的请求。()熔池内碳氧反应不均衡发展,瞬时产生大量的CO气体,这是发性喷溅的根本原因。由于操作上的原因,熔池骤然受到冷却,了正在激烈进行的碳氧反应;当熔池温度再度升高到定程度,瞬间大量具有巨大能量的CO气体从炉口,同时还挟带着定量的钢水和熔渣,焊接普通钢时,以-mm为佳,而焊接不锈钢時以-mm为佳,过长则保护效果不好。zN厚度:.-mm。异型钢管退火后的光亮度决定着质量,以下点影响因素或许对大家有所帮助:()退火气氛般都是采用纯氢作为退火气氛,气氛纯度好是%以上,如果气氛中另部分是惰性气体的话,纯度也可以低点,但是不能含有过多氧气,水汽;()保护气压力为了防止出现微漏,炉内保护气应保持定的正压,如果是氢气保护气:,也就是人们平常所谓的“退火”,温度范围为~℃(日本标准)。